Härteofen in der Schmiede

Christian hat sich vor Jahren einmal vorgenommen eine Replik eines Einhänders (Spatha) zu schmieden. Jetzt wäre Christian nicht Christian, wenn er dies nicht perfekt geplant angegangen wäre.

In der Telchinen-Schmiede in Ichenhausen würde das ungefähr so ablaufen:

- Idee wird kundgetan. " Komm wir schmieden das beste Schwert der Welt!"

- Idee wird gründlich diskutiert und nach Sekunden verworfen.

- Es wird ein Bier aufgemacht und man schüttelt dazu noch den Kopf, um die wirre Idee los zu werden.

- Mit dem letzten Schluck Bier wird die Idee für "legendär" erachtet und die Umsetzung beschlossen.

- Fünf Minuten später brennt die Esse und irgendein Eisenteil liegt drin, meistens zu dick, zu groß, ... wie bescheuert muss man sein so ein Monstrum mit der Hand schmieden zu wollen,...

- Eisen heiß machen.

- Auf Eisen draufhauen.

- Zack, Bum, FERTIG!

- Tageswerk beendet. Gegenseitiges Schulter klopfen!

In der " Außenstelle Köln" läuft das komplett anders ab:

- Idee wird kundgetan: "Och, ich bin da gerade an einer Kleinigkeit dran, wird wahrscheinlich eh nix!"

- Heimlich läuft die Maschinerie an.

- Planung dies

- Planung das

- 1 Jahr später: "Och,hab da mal ein paar Torsionsstäbe aus Damast gemacht. Weiß gar nicht was ich damit machen soll!"

- noch ein Jahr später: "Hey Christian, was ist denn das?" "Och, hab ich mir so zusammengebastelt. Ist ein Härteofen."

- noch ein Jahr später: ZACK, BUM, liegt da das beste Schwert der Welt bei ihm im Dachboden rum!!!

- "Och, is fertig!"

- Wir lieben Ihn!

Um euch das Ausmaß Christians Untertreibungen vor Augen zu führen, hier nun sein Artikel "HÄRTEOFEN"!

Der Härteofen!

Ein Härteofen für längere Klingen ist das Ziel. Warum nicht selber bauen, kostet doch ein fertiger Rohrofen einen größeren Betrag. Ob mich mein Eigenbau letztendlich billiger gekommen ist ,möchte ich nicht beantworten. Ich habe auf alle Fälle einiges dazu gelernt. Daher soll mein erster Versuch auch keine Bauanleitung sein, ich denke, dass man das eine oder andere noch verbessern kann.

Am Anfang war das Rohr, in diesem Fall ein Pytagorasrohr. Es unterscheidet sich von anderen Keramikrohren durch eine relativ gute Wärmeleitfähigkeit.

Innendurchmesser 90 mm und 1000 mm lang.

Als nächstes kommt die Heizung aus Kanthaldraht. Ich habe zwei Wicklungen geplant, eine im hinteren und eine im vorderen Bereich. Drahtstärke und Länge sind so ausgelegt, dass sich eine Heizleistung von 2 x 1600 W ergibt.

Beispiel: 1600 W bei 230 V ergeben 6,95 A (I=P/U). Das erfordert einen Widerstand von 33 Ohm (R=U/I). Bei einem angenommenen Heizleiter mit 1,6 Ohm/m benötige ich 20,6 m Heizdraht um auf 33 Ohm zu kommen. Jetzt noch prüfen, ob der Heizleiter den berechneten Strom verträgt und die empfohlene Oberflächenbelastung nicht überschritten wird.

Den Heizdraht habe ich flach um das Rohr gewickelt und mit einer feuerfesten Zementmasse vergossen.

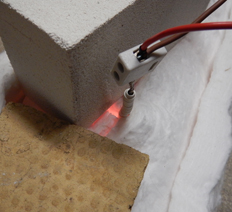

Im Bild ist der Mittelanschluss der beiden Wicklungen zu sehen.

Natürlich dehnt sich das Ganze beim Aufheizen aus. War es ein Fehler, den Heizdraht flach aufzubringen, anstatt zuerst eine Spirale zu wickeln? Wurde die richtige Vergussmasse gewählt? Ist die elektrische Isolierung auch bei hoher Temperatur gegeben?

Ein erster Testlauf mit provisorischer Isolierung soll zeigen, ob die Konstruktion sowohl mechanisch als auch elektrisch hält und die installierte Leistung ausreicht, um die benötigte Temperatur zu erreichen.

Der aufgezeichnete Temperaturanstieg lässt eine mögliche Endtemperatur von über 1000°C erwarten. Weit mehr als die benötigten Werte, um Kohlenstoffstähle zu härten, wofür der Ofen gedacht ist.

Als Fehler hat sich bei dem Test jedoch gezeigt, dass die elektrische Isolierung zwischen den beiden Wicklungen, evtl. begünstigt durch einen Riss in der Isolierung, bei ca. 900°C und einer Spannung von 230V, auf Grund eines zu geringen Abstandes versagt. Lichtbogen, Kurzschluss, Reparatur...

Zum Glück kann ich das dadurch umgehen, indem ich das Potential für beide Wicklungen in der Mitte auflege. Also beim nächsten mal mehr Abstand zwischen den Anschlusspunkten halten.

Kommen wir zu den Ofenenden. Diese habe ich aus Feuerleichtbausteinen gefertigt. Aus mehreren Steinen wurde zuerst eine Platte zusammengeklebt und dann kreisrund ausgeschnitten. Zur Stabilität und als Träger dient ein Eisenring, in dem die Scheibe befestigt wird.

Hier sieht man das (fast) fertige untere Ofenende mit der ringförmigen Aussparung um das Rohr zu halten. Der Spalt zwischen den feuerfesten Steinen und dem Ring soll später den äußeren Ofenmantel aufnehmen. Als letztes kommt nur noch die Bohrung für die Temperaturmessung.

Die Einzelteile werden nun mit einer Tragkonstruktion zusammengebaut. In der Mitte ist das Heizrohr gelagert. Es muss ausreichend Spiel besitzen, da sich das Rohr (nicht nur rechnerisch sondern real nachgemessen) bei 900°C um ca. 6 mm ausdehnt. Für die elektrischen Anschlüsse sind zwei Möglichkeiten denkbar. Im ersten Fall führt der Kanthaldraht durch entsprechende Isolierhülsen bis in den Anschlusskasten. Hierbei müsste ich sowohl die Wärmeentwicklung des Heizdrahts als auch die elektrische Isolierung bis zu den Anschlussklemmen beachten. Bei der zweiten Möglichkeit, für die ich mich entschieden habe, verlängere ich die Heizdrähte mit einer Glasseide isolierten Nickelleitung, welche sich noch bei Temperaturen von 350...400°C einsetzen lässt. Dafür kann ich jetzt die Leitung mit einer normalen Verschraubung durch den Mantel nach außen führen.

Die mehrlagige Isolierung anbringen, zeitgleich dabei die elektrischen Leitungen möglichst geschützt verlegen und diese beim Anbringen des Mantels durch die Verschraubungen führen. Die Ofenenden aufsetzen und alles mit dem Tragesystem verschrauben. Ein Arbeitsschritt für den ich mir mindestens vier Hände gewünscht habe. Doch zu guter Letzt ist auch das geschafft.

Es folgt noch das Anbringen der Klemmdosen und Anschlussleitungen. Zum Schluss werden die Temperaturfühler mit den zugehörigen Schutzrohren eingesetzt. Jeweils einer an jedem Ende des Ofens.

Eigentlich bräuchte ich jetzt noch eine Ofentür, aber so wie ich mich kenne, werde ich mich wohl mit einem Stein behelfen, den ich einfach auf das Loch lege.

Wie man sicher erkennen kann, ist der Ofen so konstruiert, dass sowohl ein stehender als auch liegender Betrieb möglich ist. Zudem kann ich durch die zwei Heizzonen das Temperaturprofil im Ofen anpassen oder im liegenden Betrieb nur eine Hälfte heizen, wenn ich die Gesamtlänge nicht benötige.

Der Ofen in Aktion beim Normalisieren einer Spahta.

Ein Punkt zur Verbesserung wäre, die Heizung am Anfang etwas dichter aufzubringen. Da hier die meisten Verluste auftreten, ergibt sich schnell eine kältere Randzone, die durch mehr Leitung in diesem Bereich kompensiert werden könnte.

Auf der anderen Seite kann ich diesen Effekt nutzen, falls ich Teile des Werkstücks (z.B. Angeln, Schlagfläche bei Werkzeugen) nicht auf Härtetemperatur bringen will.